O forjamento a quente é geralmente a melhor escolha para formas maiores ou...

Leia mais

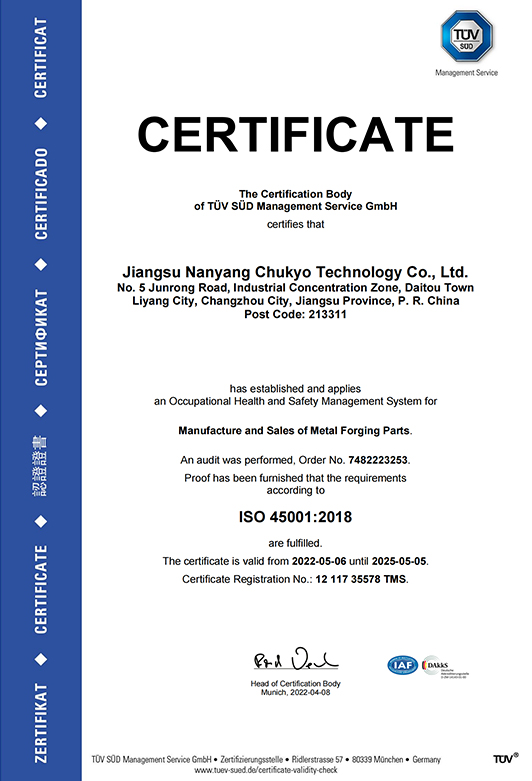

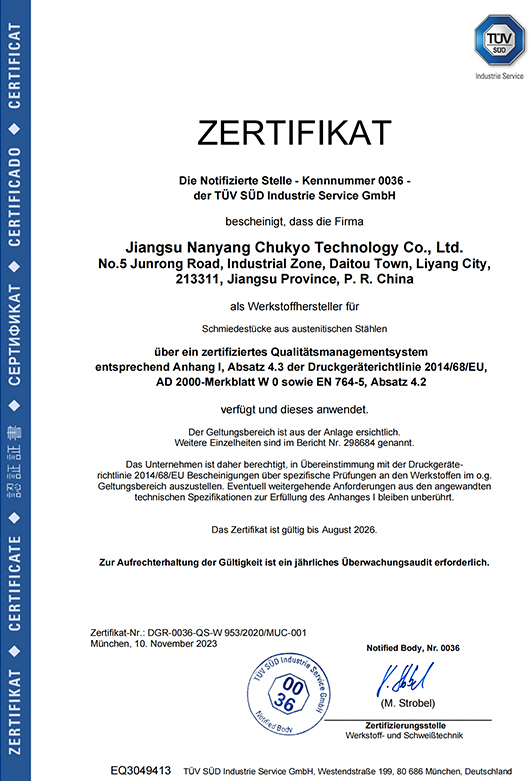

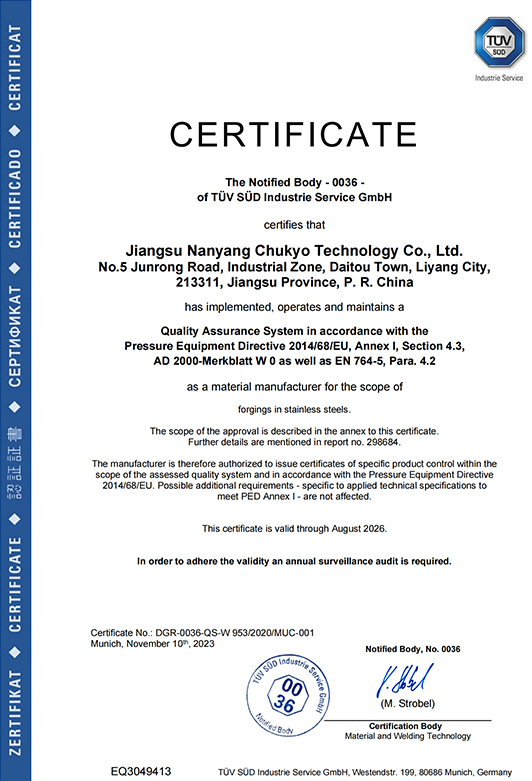

Perfil Chukyo

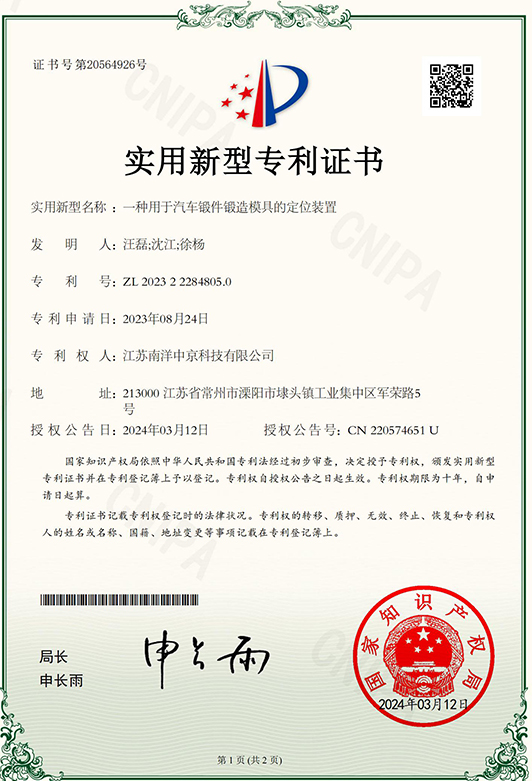

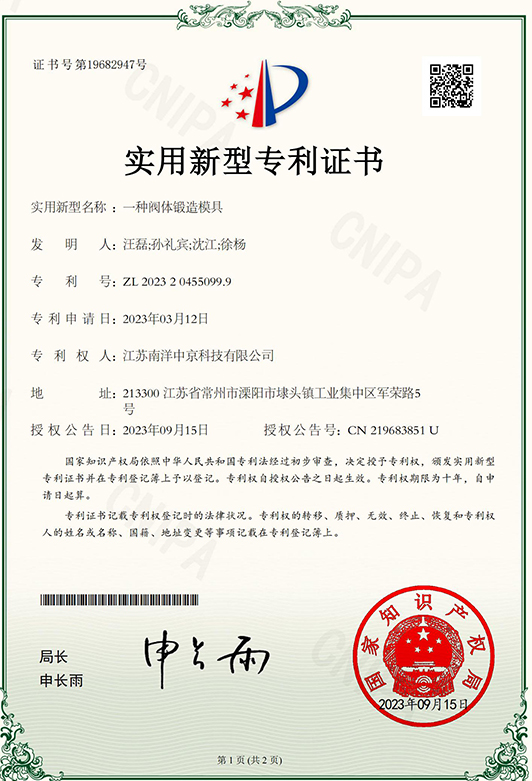

Fundada em 2017, a Jiangsu Nanyang Chukyo Technology Co., Ltd. cobre uma área de 42.000 metros quadrados com uma área de produção de 20.000 metros quadrados. Possui uma força de trabalho atual de 240 funcionários e uma cadeia de produção abrangente que cobre processamento, serra, forjamento, tratamento térmico, usinagem, inspeção e embalagem. Fabricantes e fábrica personalizada na China. Atualmente, a empresa possui nove linhas de produção de forjamento com uma capacidade de produção anual de 25.000 toneladas; cinco linhas de produção de tratamento térmico e dois equipamentos de solução de aço inoxidável com capacidade de produção anual de 15.000 toneladas; bem como 34 tornas de usinagem CNC e oito centros de usinagem, produzindo 3 milhões de peças anualmente. Nossos produtos são amplamente utilizados em máquinas automotivas, de engenharia, instrumentação industrial e indústria de equipamentos de fluido usados em peças de forjamento.

-

-

Forjamento de eixo marítimo que resiste no mar Um eixo marítimo é im...

Leia mais -

O forjamento de peças pequenas é mais confiável quando você escolhe a rota...

Leia mais -

Resposta direta: o que o bórax faz no forjamento No forjamento, o bó...

Leia mais -

Fundição vs Forjamento: O que muda no metal (e por que isso é importante) ...

Leia mais

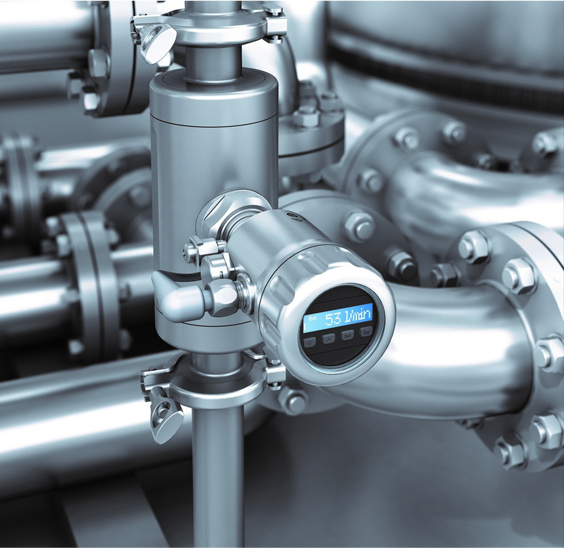

Os esquecedores de instrumentos industriais constituem um componente crítico em uma infinidade de aplicações industriais, contribuindo para a confiabilidade, longevidade e desempenho de vários instrumentos e equipamentos. A escolha do material para esses perdoas desempenha um papel fundamental na determinação de sua adequação para aplicações específicas.

O aço carbono é um dos materiais mais prevalentes para os esquecentes de instrumentos industriais. Reconhecida por sua força, dureza e custo-efetividade excepcionais, o aço carbono encontra uso extensivo em uma ampla variedade de aplicações industriais. Sua versatilidade o torna adequado para instrumentos que exigem desempenho robusto em condições variadas.

Aços de liga integram elementos de liga adicionais, como cromo, níquel, molibdênio ou vanádio, para aumentar as propriedades específicas, como força, dureza e resistência à corrosão. Essas ligas são favorecidas para aplicações que exigem níveis elevados de desempenho, incluindo aqueles sujeitos a altas temperaturas ou ambientes corrosivos.

O aço inoxidável emerge como uma escolha principal para os pentos de instrumentos industriais, necessitando de resistência e durabilidade superiores de corrosão. Sua resistência inerente à ferrugem e manchas, juntamente com a louvável proporção de força-peso, torna indispensável para instrumentos que operam em configurações duras ou corrosivas.

Os esquecidos criados a partir de alumínio oferecem uma combinação atraente de construção leve e excelente resistência à corrosão. Esses atributos tornam os peças de alumínio ideais para aplicações em que a redução de peso é fundamental sem comprometer a força e a longevidade.

Titânio Esquecos de instrumentos industriais Epitule o auge da excelência em engenharia, com a proporção de força-peso incomparável, resistência à corrosão e resiliência de alta temperatura. Amplamente utilizado em aeroespacial, processamento químico e outras indústrias exigentes, os esquecedores de titânio se destacam em aplicações que exigem desempenho excepcional em condições extremas.

O cobre e suas ligas, incluindo bronze e bronze, são favorecidas para seguiros, necessitando de condutividade elétrica superior, condutividade térmica e resistência à corrosão. Esses materiais encontram aplicação generalizada em instrumentação elétrica e eletrônica,

As ligas à base de níquel, como Inconel e Monel, ocupam uma posição proeminente no reino dos esquecentes de instrumentos industriais, devido à sua resistência incomparável a altas temperaturas, corrosão e oxidação. Os instrumentos que operam nos ambientes mais exigentes, como aplicações aeroespaciais e marinhas, confiam nessas ligas para um desempenho e longevidade incomparáveis.

Os pentos criados a partir de aços de ferramentas são adaptados para aplicações que exigem dureza excepcional, resistência ao desgaste e resistência. Esses aços encontram aplicação na forjamento de matrizes e ferramentas, garantindo a precisão e a durabilidade do próprio processo de forjamento.

Existem limitações ou desafios associados a seguidores de instrumentos industriais?

Os esquecentes de instrumentos industriais são pilares de força e confiabilidade em vários setores industriais, oferecendo durabilidade e desempenho incomparáveis. No entanto, como qualquer processo de fabricação, a forjamento não deixa de ter suas limitações e desafios.

Um dos principais desafios nos esquecedores de instrumentos industriais está na complexidade do design. Enquanto forjando se destacam na produção de formas mais simples e simétricas, geometrias intrincadas podem apresentar desafios significativos. Designs complexos podem exigir ferramentas especializadas e técnicas complexas de forjamento, levando a custos de produção mais altos e tempo de entrega mais longos.

A configuração da ferramenta para o forjamento pode implicar despesas anteriores substanciais, principalmente para execuções de produção personalizadas ou de baixo volume. O investimento em forjamento de matrizes, moldes e equipamentos pode ser proibitivo para fabricantes menores ou para quem opera com orçamentos apertados. Como tal, os custos iniciais de ferramentas podem impedir algumas empresas de buscar forjamento como uma opção de fabricação.

Nem todos os materiais são propícios ao processo de forjamento. Certos plásticos, ligas quebradiças ou materiais com baixa formabilidade podem apresentar desafios para alcançar formas e propriedades desejadas por meio de forjamento. Além disso, a disponibilidade de material, o custo e a compatibilidade com as técnicas de forjamento podem influenciar o processo de seleção, limitando a gama de materiais disponíveis para os esquecimentos de instrumentos industriais.

Os componentes forjados geralmente requerem processos de tratamento térmico para alcançar propriedades mecânicas desejadas, como dureza, força ou ductilidade. O gerenciamento desses processos de tratamento térmico acrescenta complexidade ao fluxo de trabalho de fabricação e pode exigir equipamentos e conhecimentos especializados. A falha em controlar adequadamente os parâmetros de tratamento térmico pode resultar em imprecisões dimensionais, distorções materiais ou alterações microestruturais indesejáveis.

Manter a precisão dimensional precisa durante o processo de forjamento representa um desafio contínuo para os fabricantes. Variações de temperatura, propriedades do material e desgaste da ferramenta podem impactar a consistência dimensional, necessitando de medidas meticulosas de monitoramento e controle de qualidade. As tolerâncias apertadas podem exigir operações adicionais de usinagem ou acabamento, aumentando o tempo e os custos de produção.

O processo de forjamento deixa inerentemente irregularidades ou escala nos componentes acabados, o que pode não atender aos requisitos de acabamento da superfície desejados. A obtenção da qualidade da superfície desejada pode exigir operações adicionais de usinagem, trituração ou polimento, adicionando complexidade e custo ao processo de fabricação. Equilibrar o trade-off entre o acabamento da superfície e a eficiência da produção continua sendo um desafio constante para forjar operações.

O processo de forjamento envolve altas temperaturas, forças mecânicas e operações intensivas em energia, que podem ter implicações ambientais, como emissões, consumo de energia e geração de resíduos. A implementação de práticas sustentáveis e a adesão às regulamentações ambientais são fundamentais para minimizar a pegada ambiental das operações de forjamento. No entanto, alcançar as metas de sustentabilidade, mantendo a produtividade e a competitividade, representa um desafio significativo para os fabricantes.

Embora o forjamento possa acomodar uma ampla gama de tamanhos de componentes, obedimentos extremamente grandes ou pesados podem apresentar desafios logísticos. Equipamentos especializados, instalações e técnicas de manuseio são necessárias para forjar componentes de grandes dimensões, o que pode aumentar os custos de produção e os prazos de entrega. Os fabricantes devem avaliar cuidadosamente a viabilidade e a escalabilidade dos processos de forjamento para componentes em larga escala.

Apesar desses desafios, Esquecos de instrumentos industriais continua sendo uma pedra angular da fabricação moderna, oferecendo força, durabilidade e desempenho incomparável.