Fundição vs Forjamento: Como escolher peças de máquinas de engenharia

2026.01.02

2026.01.02

Notícias da indústria

Notícias da indústria

Fundição vs Forjamento: O que muda no metal (e por que isso é importante)

Queo os clientes perguntam “fundição versus forjamento”, eles geralmente estão tentando reduzir as falhas em campo e o custo total – sem especificar demais a peça. Ambos os processos podem produzir componentes confiáveis, mas criam perfis de risco muito diferentes para máquinas de engenharia pesadas, onde as cargas são cíclicas, acionadas por impacto e frequentemente contaminadas por poeira, lama ou corrosão.

Em termos simples, a fundição forma uma peça despejando metal fundido em um molde e deixando-o solidificar, enquanto o forjamento forma uma peça deformando plasticamente o metal aquecido sob força de compressão (martelo ou prensa), muitas vezes dentro de matrizes. Essa diferença “como é formada” influencia fortemente a solidez e a consistência internas.

Implicações práticas que você pode esperar na produção

- As peças fundidas podem atingir geometrias complexas de forma eficiente (nervuras, bolsas, cavidades internas), mas são mais sensíveis a defeitos relacionados à solidificação, como retração e porosidade do gás.

- Os forjados normalmente oferecem maior densidade e estrutura direcional mais forte (frequentemente descrita como “fluxo de grãos” aprimorado), o que geralmente melhora a fadiga e a resistência ao impacto para peças de máquinas que suportam carga.

- Ambas as rotas quase sempre exigem etapas subsequentes – usinagem, tratamento térmico e acabamento superficial – para atender tolerâncias rígidas e metas de vida útil.

A escolha correta, portanto, tem menos a ver com “o que é melhor” e mais com o alinhamento da capacidade do processo ao modo de falha dominante: trincas por fadiga, fratura por impacto, desgaste, distorção, vazamento ou corrosão.

Desempenho sob cargas reais: fadiga, impacto e desgaste

Componentes de máquinas de engenharia geralmente sofrem carga combinada: torque, flexão, vibração e choque. Neste ambiente, a “resistência média” importa menos do que a consistência e a tolerância a danos. É aqui que as decisões de fundição versus forjamento afetam mais diretamente o tempo de atividade.

Fadiga: o fator mais comum de falha a longo prazo

As trincas por fadiga normalmente iniciam em concentradores de tensão (filetes, rasgos de chaveta, furos) e em microdefeitos. Como as peças fundidas podem conter porosidade de contração ou inclusões se o controle do processo não for excelente, a vida em fadiga pode apresentar dispersão mais ampla. O forjamento, por outro lado, geralmente oferece uma estrutura interna mais uniforme, reduzindo “incógnitas” quando o componente é carregado repetidamente.

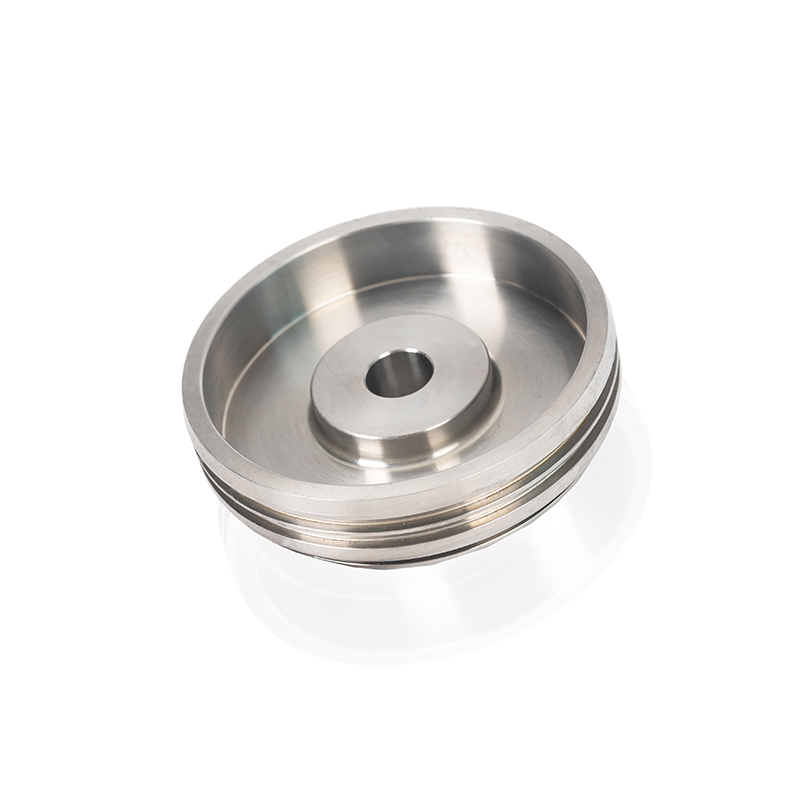

Por exemplo, um forjamento da placa oscilante da caixa de velocidades é uma peça onde o desempenho estável depende da precisão dimensional e da resistência a cargas hidráulicas e mecânicas cíclicas. Em aplicações como escavadeiras, o custo de uma avaria provocada pela fadiga não é o preço da peça – é o tempo de inatividade da máquina, os danos secundários e a logística.

Carga de impacto e choque: quando a tenacidade se torna a porta de seleção

O material rodante, a tração, o engate e os elementos de acionamento são frequentemente expostos a cargas de impacto repentino (choques de rochas, picos de torque de partida/parada, comportamento anormal do operador). Nestes casos, a estratégia mais segura é priorizar a tenacidade e a tolerância aos defeitos. Quando a consequência da fratura frágil é alta, o forjamento é normalmente o ponto de partida de menor risco porque a deformação compressiva e o tratamento térmico pós-forja podem ser projetados para atender às exigentes metas de resistência.

Durabilidade do desgaste e da superfície: onde o tratamento térmico e o acabamento dominam

A resistência ao desgaste raramente é resolvida apenas pela escolha do processo. Isso é alcançado através de uma combinação de seleção de liga, tratamento térmico (têmpera/revenido, endurecimento quando apropriado) e acabamento superficial (jateamento, retificação, revestimento protetor ou passivação para aço inoxidável). Os forjados frequentemente se integram bem a essas etapas porque o material de base é denso e responde de maneira previsível durante o tratamento térmico e a usinagem.

Geometria e função: quando a fundição pode ser a melhor escolha de engenharia

A fundição não é “inferior” – ela é otimizada para diferentes prioridades de design. Se sua peça precisar de recursos internos complexos, cavidades grandes ou seções de paredes finas que são impraticáveis de forjar, a fundição pode oferecer a melhor capacidade de fabricação e custo.

Recursos de design que favorecem a fundição

- Canais internos ou vazios complexos que exigiriam usinagem extensiva em material sólido.

- Formas altamente integradas destinadas a reduzir as operações de montagem (múltiplas funções num só corpo).

- Componentes muito grandes onde a capacidade do equipamento de forjamento é uma restrição e os requisitos de carga são moderados.

Uma abordagem prática usada por muitos OEMs é o “projeto para risco”: fundido onde a geometria é dominante e as cargas são moderadas; forje onde as cargas e a fadiga dominam e a geometria é simples. Se o seu componente estiver no trem de força, no material rodante ou no caminho de torque, a seleção do processo geralmente muda para o forjamento, mesmo que a fundição pareça mais barata no preço unitário.

Defeitos e inspeção: o que os compradores devem controlar na RFQ

Os problemas de qualidade mais caros são aqueles que você só especifica depois de uma falha. Quer você escolha fundição ou forjamento, a RFQ deve converter “expectativas de qualidade” em controles mensuráveis: método de inspeção, nível de aceitação e rastreabilidade.

Riscos de defeitos comuns a serem planejados

| Tópico | Foco no elenco | Forjando o foco |

|---|---|---|

| Solidez interna | Controlar a porosidade e o encolhimento; validar com radiografia/UT quando necessário | Controle voltas, dobras e rajadas internas; validar com UT para peças críticas de segurança |

| Integridade da superfície | Gerenciar inclusões superficiais e areia/incrustações; o planejamento da margem de usinagem é importante | Gerenciar escala e descarb; jateamento/esmerilhamento pode estabilizar a condição da superfície |

| Estabilidade dimensional | Controlar a distorção de solidificação; espere usinagem pós-processo para ajustes perfeitos | Controlar a distorção do tratamento térmico do forjamento; definir estratégia de referência para usinagem |

| Propriedades mecânicas | A dispersão de propriedades pode ser maior se os defeitos variarem; especifique cupons/locais de teste | As propriedades normalmente são mais repetíveis; especifique o tratamento térmico e a janela de dureza |

Do ponto de vista do comprador, a alavanca de qualidade mais eficaz é exigir um plano de inspeção alinhado ao modo de falha: UT para descontinuidades internas onde a fadiga é crítica, partículas magnéticas ou corante penetrante para risco de fissuração superficial, além de verificação de dureza e microestrutura após tratamento térmico.

Custo e prazo de entrega: comparando o caminho real de fabricação

As comparações de preços unitários podem ser enganosas porque muitas vezes ignoram as operações secundárias e o risco de qualidade. A melhor comparação é o caminho completo de fabricação: ferramental, matéria-prima, formação, tratamento térmico, usinagem, inspeção, risco de sucata.

De onde normalmente vêm os custos

- Ferramentas: moldes fundidos e matrizes de forjamento são investimentos reais; as matrizes de forjamento geralmente rendem mais rápido quando os volumes são estáveis e os requisitos de qualidade são altos.

- Usinagem: as peças fundidas podem reduzir a usinagem se a geometria estiver quase perfeita, mas a usinagem pode aumentar se for necessário material extra para “limpar” superfícies ou remover defeitos.

- Sucata e retrabalho: um pequeno aumento na sucata causada por defeitos pode anular qualquer economia nominal, especialmente em usinagem de alto valor.

Se você estiver adquirindo peças no caminho de carga (suportes de engrenagens, elementos de tração, interfaces de transmissão), muitas vezes é mais econômico começar a partir de um forjamento porque você reduz a probabilidade de falhas causadas por defeitos após a usinagem e o tratamento térmico. Esta é uma das razões pelas quais muitos OEMs padronizam peças forjadas para sistemas críticos e depois usinam até a tolerância final.

Se você estiver avaliando fornecedores de peças forjadas ou peças acabadas, é útil revisar sua cadeia de processo em um só lugar (inspeção de usinagem por tratamento térmico de forjamento). Para referência, nosso forjamentos de máquinas de engenharia O programa é projetado em torno dessa rota integrada para que as metas dimensionais e as propriedades mecânicas sejam desenvolvidas em conjunto, em vez de em etapas separadas de subcontratação.

Uma lista de verificação prática de seleção para fundição versus forjamento

Use a lista de verificação abaixo para tomar a decisão de uma forma que a engenharia e as compras possam apoiar. Ele foi projetado para evitar dois erros comuns: escolher a fundição para uma peça crítica à fadiga ou escolher o forjamento quando a geometria é o verdadeiro motivador e as cargas são moderadas.

- Qual é a carga dominante: fadiga cíclica, impacto de evento único ou carga estática?

- Qual é a consequência da falha: vazamento incômodo, evento de inatividade ou risco crítico para a segurança?

- A peça requer cavidades internas/geometria complexa que não pode ser usinada economicamente a partir de um forjamento?

- Você está disposto a especificar e pagar por END para controlar o risco de defeitos (UT/RT/PT/MT)?

- A peça será tratada termicamente e você tem janela de dureza ou microestrutura definida?

- Qual perfil de volume você espera (piloto, rampa, estado estacionário) e quão sensível é o programa à amortização de ferramentas?

Regra prática: se o componente estiver no caminho de torque ou no material rodante e sofrer ciclos de carga repetidos, o forjamento geralmente é a linha de base mais robusta; se a complexidade da geometria dominar e as cargas forem moderadas, a fundição pode ser a linha de base mais eficiente.

Aplicando a decisão a peças típicas de máquinas de engenharia

Abaixo estão exemplos que mostram como a escolha de fundição versus forjamento é comumente feita para peças que se assemelham às que muitos OEMs de construção e movimentação de terras fornecem. A questão não é forçar uma resposta, mas mostrar como o modo de falha e a geometria orientam a decisão.

| Exemplo de peça | Direção de decisão típica | Por que |

|---|---|---|

| Porta-engrenagens/cubo transmissor de torque | Forjamento favorecido | Cargas cíclicas elevadas; baixa tolerância a defeitos internos; precisa de resposta estável ao tratamento térmico |

| Placa oscilante/interface de acionamento hidráulico | Forjamento favorecido | Precisão de fadiga; controle de distorção através de plano de usinagem com tratamento térmico integrado |

| Habitação complexa com passagens internas | Elenco favorecido | Orientado pela geometria; caro para usinar a partir de sólido; fundição pode reduzir operações |

| Placa de desgaste/componente tipo raspador | Depende da estratégia de desgaste | Se a fadiga por impacto for alta, o tratamento térmico de forjamento ajuda; se a geometria for simples, o custo pode dominar |

Como referência concreta, normalmente vemos peças forjadas de máquinas de engenharia na faixa de quilogramas de um dígito, onde a fadiga e o desempenho de impacto justificam uma linha de base de forjamento - por exemplo, componentes como um raspador transportador de tremonha de pavimentação em 5,5–7kg ou uma placa oscilante da caixa de engrenagens da escavadeira em 3–5kg , onde a escolha do material e o processamento posterior são projetados para as condições de serviço e não apenas para o custo inicial.

Transformando a escolha em um programa de fornecimento confiável: o que oferecemos como fabricante de forjados

Uma vez selecionado o forjamento, o próximo risco é a execução: aquecimento inconsistente, deformação descontrolada ou integração fraca entre forjamento, tratamento térmico e usinagem. Um fornecedor qualificado deve ser capaz de demonstrar como cada etapa é controlada e como a inspeção verifica as características críticas.

Nossa abordagem é manter as etapas principais dentro de uma cadeia de fabricação controlada – processamento de moldes, serragem, forjamento, tratamento térmico, usinagem, inspeção e embalagem – para que as metas metalúrgicas e dimensionais não sejam gerenciadas isoladamente. Isto é particularmente importante para peças como o forjamento de suporte de engrenagem planetária , onde a transferência de torque, ajuste e desempenho de fadiga estão vinculados ao tratamento térmico e à estratégia de referência de usinagem final.

Capacidade e capacidade downstream (útil para compradores que gerenciam riscos e prazos de entrega)

- Escala de forjamento: nove linhas de produção de forjamento com capacidade anual declarada de 25.000 toneladas para fornecimento em série estável.

- Tratamento térmico: cinco linhas de tratamento térmico além de equipamentos de solução inoxidável com capacidade anual declarada de 15.000 toneladas , apoiando metas de resistência/resistência/desgaste.

- Usinagem: 34 tornos CNC and oito centros de usinagem , suportando referências e tolerâncias consistentes até a entrega da peça acabada.

Se você estiver avaliando uma peça nova, uma próxima etapa prática é compartilhar o caso de carga, o material alvo (aço carbono, aço-liga ou inoxidável) e quaisquer requisitos de inspeção. Podemos então aconselhar se o forjamento em matriz aberta, em matriz fechada ou em matriz de impressão é o caminho mais econômico e se o acabamento adicional (jateamento, retificação, revestimento ou passivação) é necessário para combinar com o ambiente. Os detalhes de nossas ofertas padrão estão listados em peças forjadas de máquinas de engenharia personalizadas , que podem ser usadas como peças de referência ao criar seu pacote de RFQ.