Classes de aço inoxidável explicadas: 304 vs 316 vs 430 vs 2205

2025.12.19

2025.12.19

Notícias da indústria

Notícias da indústria

O que um tipo de aço inoxidável realmente diz a você

Uma “classe” inoxidável é uma receita padronizada e uma janela de propriedades (processamento de microestrutura química) que prevê o comportamento de corrosão, resistência, conformabilidade, soldabilidade, magnetismo e custo.

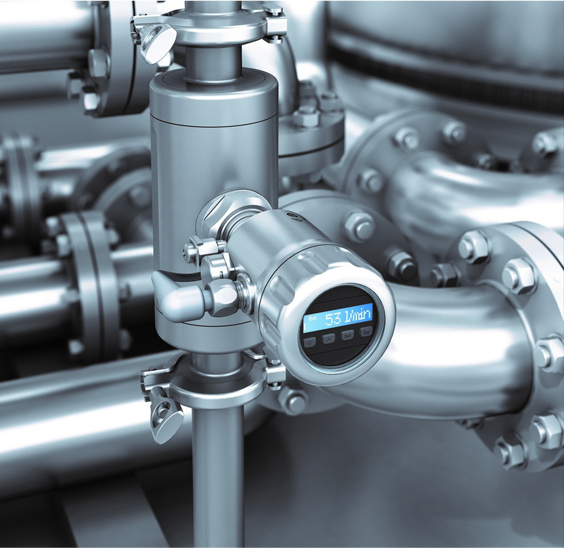

No nível mais simples, os aços inoxidáveis resistem à ferrugem porque contêm cromo suficiente para formar uma película fina e autocurativa de óxido passivo. Na maioria dos padrões, o aço inoxidável é definido como ≥10,5% de cromo por massa. Mais cromo geralmente melhora a resistência à oxidação; adições como molibdênio e nitrogênio melhoram a resistência à corrosão por cloreto; o níquel estabiliza a austenita e melhora a tenacidade e a conformabilidade.

No entanto, “inoxidável” não é “à prova de manchas”. Cloretos (sal), fendas, água estagnada, altas temperaturas ou acabamento deficiente podem quebrar a passividade e causar corrosão por corrosão em fendas, manchas de chá, rachaduras por corrosão sob tensão ou corrosão intergranular. Escolher a classe certa é combinar a liga com as realidades de exposição e fabricação.

Como funcionam os nomes das classes (AISI, ONU, PT 1.xxxx)

Os rótulos de classificação variam de acordo com a região, mas são mapeados para a mesma definição de material subjacente. Você normalmente verá:

- AISI/ASTM 3 dígitos (por exemplo, 304, 316, 430): abreviação amplamente utilizada para famílias comuns.

- UNS (por exemplo, S30400, S31603): código inequívoco usado em todos os padrões; “03” geralmente indica baixo carbono (por exemplo, 316L = S31603).

- EN (por exemplo, 1,4301 para 304, 1,4404 para 316L): comum na Europa.

Por que as classes “L”, “H” e estabilizadas são importantes

Baixo carbono (“L”) as classes (304L, 316L) reduzem o risco de sensibilização (formação de carboneto de cromo nos limites dos grãos) após soldagem ou exposição a altas temperaturas, o que ajuda a prevenir a corrosão intergranular em muitos ambientes de serviço.

Alto carbono (“H”) graus (por exemplo, 304H) suportam melhor resistência a altas temperaturas (fluência), mas podem aumentar o risco de sensibilização se não forem gerenciados.

Estabilizado as classes (321 com Ti, 347 com Nb) são projetadas para resistir à sensibilização durante serviço em temperatura elevada ou soldagem onde a química “L” por si só pode ser insuficiente.

As famílias inoxidáveis que você realmente selecionará

A maioria das decisões de seleção de inoxidáveis são, na verdade, decisões de microestrutura. Cada família tem compensações distintas:

Austenítico (série 300: 304, 316)

- Excelente conformabilidade e tenacidade (mesmo em baixa temperatura).

- Geralmente não magnético em condição recozida (pode tornar-se ligeiramente magnético após trabalho a frio).

- Vulnerável à corrosão por pites/fendas por cloreto e à corrosão sob tensão por cloreto em condições quentes e salgadas.

Ferrítico (série 400 como 430)

- Magnético, normalmente de custo mais baixo (pouco/nenhum níquel).

- Boa resistência à corrosão e oxidação atmosférica; resistência limitada ao cloreto versus 316 e muitos graus duplex.

- Freqüentemente menos moldável que 304; a soldabilidade pode ser mais restritiva para seções espessas.

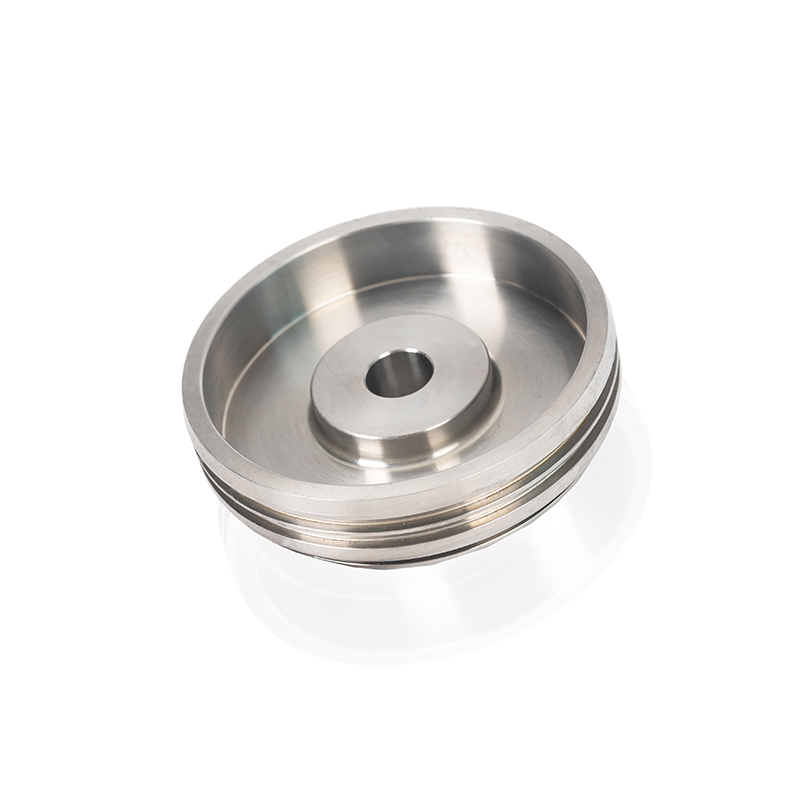

Martensítico (410, 420)

- Tratável termicamente para maior dureza e resistência ao desgaste.

- Magnético; normalmente menor resistência à corrosão do que 304/316.

- Usado para talheres, eixos, peças de válvulas e componentes de desgaste quando a dureza é importante.

Dúplex (2205 e além)

- Estrutura mista de ferrita austenita: alta resistência e melhor resistência ao cloreto.

- Muitas vezes cerca de 2× o limite de escoamento de 304/316 em condições típicas, permitindo seções mais finas.

- A soldagem requer entrada de calor e controle de enchimento mais rígidos para manter o equilíbrio de fases e o desempenho contra corrosão.

Endurecimento por precipitação (17-4PH)

- Alta resistência através de tratamento térmico de envelhecimento; comum em componentes aeroespaciais/industriais.

- A resistência à corrosão geralmente está entre 304 e 316, dependendo da condição e do ambiente.

304 vs 316 não é a verdadeira questão: concentre-se em cloretos e fendas

Uma abordagem prática de seleção de aço inoxidável começa com os fatores de falha mais comuns: exposição a cloretos, fendas/estagnação, temperatura e condição da superfície. A classe “certa” pode mudar se você tiver uma fenda apertada, bioincrustação, umedecimento intermitente ou um acabamento áspero.

Use PREN para comparar a resistência à corrosão (rápida, não perfeita)

Uma métrica de triagem comum é o Número Equivalente de Resistência à Picagem (PREN):

PREN ≈%Cr 3,3×%Mo 16×%N

Valores aproximados típicos de PREN (o valor exato depende da faixa padrão específica e da química térmica):

| Nota (comum) | Principais adições que elevam o PREN | PREN típico (aprox.) | Implicação prática |

|---|---|---|---|

| 304/304L | Cr, pouco/nenhum Mo, muito baixo N | 18–20 | Bom dentro de casa; pode cavar em condições salgadas/fendas |

| 316/316L | ~2–3% Mo | 24–26 | Melhor para respingos marinhos, sais descongelantes, produtos químicos suaves |

| 2205 duplex | ~3% Mo ~0,15% N (tip.) | 34–36 | Opção forte para cloretos quentes e fissuras agressivas |

| Super duplex (por exemplo, 2507) | Maior Cr/Mo/N | 40 | Para serviços com alto teor de cloreto (água do mar, salmoura quente) |

O PREN é uma ferramenta de comparação, não uma garantia. O desempenho real depende muito da temperatura, disponibilidade de oxigênio, fendas, depósitos, qualidade da solda e acabamento superficial. Ainda assim, para muitos compradores, a principal lição é: 316 é um avanço significativo em relação ao 304 em cloretos, e 2205 é uma mudança radical novamente .

Um exemplo rápido de verificação da realidade

Se você estiver especificando fixadores, corrimãos ou suportes perto de uma costa ou ao redor de piscinas, o 304 geralmente desenvolve manchas ou corrosão de chá onde os depósitos de sal ficam e permanecem úmidos. Mudar para 316 geralmente melhora a vida útil da aparência porque o molibdênio aumenta a resistência ao ataque localizado. Se a peça tiver fendas apertadas (juntas sobrepostas, juntas, raízes de rosca) ou apresentar cloretos quentes, o duplex 2205 pode ser a escolha mais robusta, apesar do custo mais elevado do material.

Notas comuns explicadas com regras práticas do tipo “escolha quando…”

| Nota | Família | Sugestão de liga típica (aprox.) | Use-o quando… | Evite quando… |

|---|---|---|---|---|

| 304/304L | Austenítico | ~18–20% Cr, ~8–10,5% Ni | Interior, equipamentos para alimentos, fabricação em geral, baixa exposição a cloretos | Sal costeiro/de piscina/degelo com depósitos e fendas |

| 316/316L | Austenítico | ~2–3% Mo adicionado à base do tipo 304 | Respingos marinhos, cloretos, exposição moderada a produtos químicos, melhor tolerância a fendas | Cloretos quentes com alta tensão (risco de cloreto SCC) |

| 430 | Ferrítico | ~16–18% Cr, baixo/nenhum Ni | Painéis de eletrodomésticos, arquitetura interna, aplicações sensíveis ao custo | Deformação severa, cloretos agressivos, soldagem de seções espessas sem controles |

| 410 | Martensítico | ~11,5–13,5% Cr, C superior a 304/316 | Corrosão moderada maior necessidade de dureza (eixos, válvulas) | Alta demanda por corrosão ou expectativas cosméticas “sempre brilhantes” |

| 2205 | Duplex | ~22% Cr, ~3% Mo, ~5% Ni, N adicionado | Cloretos quentes , demanda de alta resistência, risco de corrosão/fissura de cloreto | Se a fabricação não puder controlar a entrada de calor e os procedimentos da solda |

| 17-4PH | PH | Cr-Ni com Cu Nb (envelhecido para maior resistência) | Peças de alta resistência onde 304/316 são muito moles | Se for necessária resistência máxima à corrosão por cloretos (considere duplex/superaustenítico) |

Se você se lembrar apenas de uma regra: cloretos fendas calor são onde o “inox padrão” falha primeiro. É por isso que muitas atualizações do mundo real vão para 304 → 316L → 2205 (ou superior) à medida que a severidade do sal aumenta.

Diferenças de propriedades mecânicas que alteram projetos

As classes não diferem apenas na resistência à corrosão. A resistência e a rigidez afetam a espessura, o peso e a distorção. Exemplos típicos de resistência ao escoamento à temperatura ambiente (ordem de grandeza; forma e condição do produto são importantes):

- 304/316 recozido: cerca 200–250MPa rendimento (muitas especificações listam mínimos próximos de 205–215 MPa).

- 2205 duplex: comumente em torno 450MPa rendimento mínimo, permitindo seções mais finas para a mesma carga.

- 17-4PH (idade): pode exceder 900–1100 MPa rendimento dependendo da condição do tratamento térmico.

Implicação prática: se você estiver projetando um suporte, estrutura ou peça que contenha pressão, o duplex poderá reduzir a espessura, o tempo de soldagem e a deflexão. Isso pode compensar o custo mais alto por libra de liga – desde que você possa fabricá-la corretamente.

Magnetismo e surpresas no trabalho a frio

Os graus ferríticos e martensíticos são magnéticos. As classes austeníticas são normalmente não magnéticas na forma recozida, mas o trabalho a frio (dobra, laminação, conformação) pode induzir magnetismo parcial. Se o magnetismo for um requisito estrito (por exemplo, interação do sensor), especifique a resposta magnética aceitável em vez de assumir que “304 é não magnético”.

Soldagem e fabricação: onde boas notas falham na prática

Muitos problemas de corrosão inoxidável remontam à fabricação e não ao grau base. A mesma classe pode ter desempenho muito diferente dependendo do procedimento de soldagem, remoção de tinta térmica, acabamento superficial e design da fenda.

Use esses controles de fabricação como uma lista de verificação

- Escolha notas “L” para fabricações soldadas, a menos que você tenha um motivo para não fazê-lo (ajuda a reduzir o risco de sensibilização).

- Remover tinta térmica (decapagem/passivação) em serviços críticos à corrosão; a tonalidade térmica pode ser um ponto fraco para corrosão.

- Evitar contaminação por ferro proveniente de ferramentas de aço carbono; o ferro livre pode enferrujar e manchar as superfícies inoxidáveis.

- Projete fendas (soldas contínuas, juntas seladas, caminhos de drenagem) onde cloretos ou produtos químicos de limpeza possam permanecer.

- Para duplex (2205), controle a entrada de calor e a temperatura entre passes; o controle deficiente pode reduzir a resistência à corrosão e a tenacidade.

Um exemplo simples: por que terminar é importante

Uma superfície áspera e arranhada retém depósitos de sal e promove ataque localizado. Se a aparência e o desempenho de lavagem forem importantes, especifique um regime de acabamento e limpeza – não apenas uma classe. Em muitos casos arquitetônicos, atualizar o acabamento (e eliminar fendas) pode superar um salto de nivelamento feito sem alterações no projeto.

Exposição ao calor e a produtos químicos: escolha as classes “especializadas” certas

Se a sua exposição primária for alta temperatura (oxidação, incrustação, risco de sensibilização) ou um produto químico específico (ácidos, produtos de limpeza clorados), o enquadramento 304/316 comum pode estar errado.

Quando o calor é o principal fator

- Para temperaturas elevadas sustentadas com soldagem envolvida, considere classes estabilizadas como 321/347 (resistência à sensibilização em serviço).

- Para resistência à oxidação em temperaturas muito altas, classes com alto teor de Cr/Ni, como 310 são frequentemente usados.

- Evite presumir que 316 é “sempre melhor que 304” em temperatura; a seleção depende de considerações de oxidação, resistência e sensibilização.

Quando os produtos químicos são o principal fator

A compatibilidade química é muito ampla para uma única tabela, mas você pode usar um fluxo de trabalho seguro: definir concentração, temperatura, aeração e contaminantes; em seguida, consulte os dados de resistência química e especifique os graus comprovados pelos testes. Como observação prática, os produtos de limpeza e alvejantes que contêm cloreto são destruidores frequentes de aço inoxidável em serviços de alimentação e manutenção de edifícios; nesses casos, controles de processo e enxágue pode importar tanto quanto a liga.

Uma matriz prática de seleção de notas (meio ambiente → lista restrita)

Use isso como ponto de partida para construir sua especificação. Sempre valide em relação ao seu nível exato de cloreto, temperatura, produtos químicos de limpeza e gravidade das fendas.

| Meio Ambiente | Modo de falha comum | Lista típica | Nota de projeto/fabricação |

|---|---|---|---|

| Interior seco, baixa contaminação | Manchas cosméticas de impressões digitais/produtos de limpeza | 304, 430 | A escolha do acabamento geralmente domina o desempenho |

| Exterior urbano, lavado pela chuva | Corrosão atmosférica, manchas de chá | 304 (suave), 316 (mais robusto) | Evite fendas; especifique acabamento liso |

| Sais costeiros/descongelantes/piscinas | Corrosão por pites e frestas por cloretos | 316L , 2205 para tarefas mais severas | Selar juntas, remover tinta térmica, minimizar depósitos |

| Cloretos quentes, estagnados/propensos a fissuras | Ataque localizado; risco de cloreto SCC | 2205 , super duplex, super austenítico | Procedimento de soldagem de controle; considere uma estratégia de alívio do estresse |

| Componentes mecânicos de alta resistência | Limites de rendimento/deflexão; desgaste | 17-4PH, 410/420 (desgaste), 2205 (resistência à corrosão) | Especifique as condições e propriedades do tratamento térmico |

Princípio de decisão: se não for possível eliminar fissuras ou depósitos e houver presença de cloretos, atualize a classe e atualize o detalhamento – fazer apenas um é onde muitos projetos falham.

Verificações de aquisições: evite substituições “equivalentes” que saem pela culatra

As substituições acontecem porque o aço inoxidável costuma ser adquirido apenas por estenografia. Para controlar o risco, inclua estas verificações em suas especificações ou notas de pedido:

- Indique a designação completa (por exemplo, 316L / UNS S31603 / EN 1.4404) para reduzir a ambiguidade.

- Defina a forma e a condição do produto (folha, chapa, barra, tubo; recozido, trabalhado a frio, envelhecido) porque as propriedades variam substancialmente.

- Mencione os requisitos de acabamento superficial se a aparência da corrosão for importante (rugosidade e método de acabamento influenciam a retenção de depósitos).

- Para soldagens, especifique grau L ou grau estabilizado, expectativas de limpeza pós-soldagem e critérios de aceitação para coloração térmica.

- Se o serviço com cloreto for crítico, considere exigir controles químicos mínimos relacionados ao PREN (ou lista de notas aprovadas) em vez de “304 ou equivalente”.

Um erro caro comum é aceitar um “equivalente” de liga inferior para peças cosméticas para exteriores. A economia de custos inicial geralmente desaparece quando a mancha leva à mão de obra de limpeza, retrabalho ou substituição.

Conclusão rápida: a maneira mais simples de escolher com confiança

Para transformar “classes de aço inoxidável explicadas” em uma escolha confiável, faça isso na ordem:

- Defina a exposição: cloretos (sal), temperatura, ciclos úmidos/secos e se os depósitos permanecerão.

- Identifique fendas: roscas, juntas sobrepostas, juntas, zonas de subdepósito, bolsas estagnadas.

- Escolha um nível de corrosão: 304 (benigno) → 316L (cloretos moderados) → 2205 (cloretos quentes/fendas) → ligas superiores para água do mar/salmoura quente.

- Bloqueie os controles de fabricação: Grau L para soldagens, remova a coloração térmica, evite a contaminação do ferro, especifique o acabamento.

- Se a resistência determina a espessura, considere os graus duplex ou PH, mas especifique a condição e verifique as necessidades de corrosão.

Conclusão: A seleção do tipo de aço inoxidável não se trata de escolher a “melhor” liga - trata-se de escolher a liga que corresponda à severidade do cloreto, risco de fissuras, temperatura e qualidade de fabricação.