O que é forjamento por queda? Processo, benefícios, usos e custos

2026.02.06

2026.02.06

Notícias da indústria

Notícias da indústria

O que é forjamento por queda?

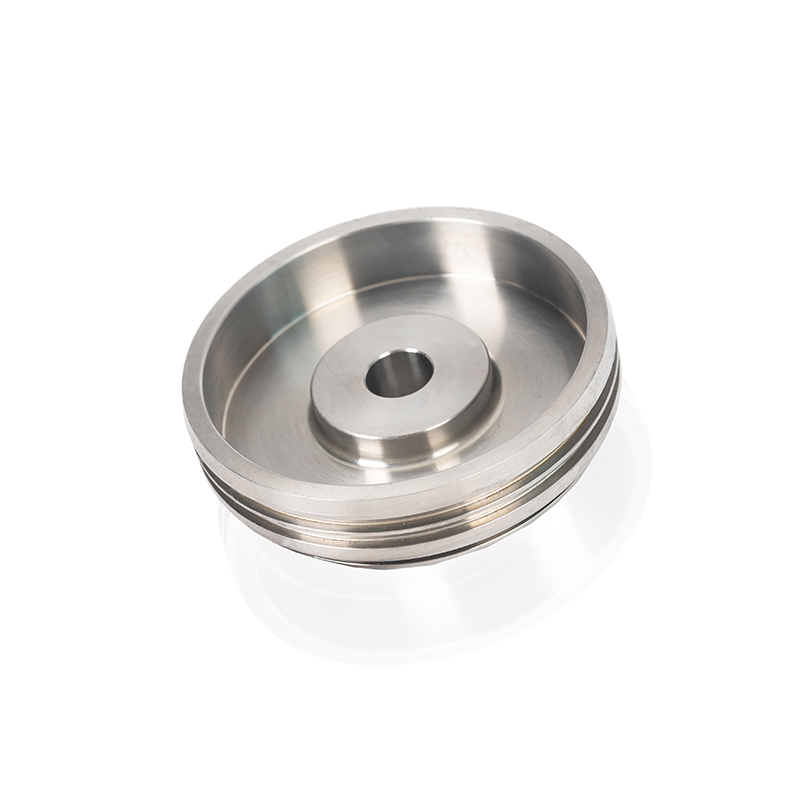

O forjamento por gota é um processo de conformação de metal onde um tarugo de metal aquecido é moldado por repetidas “gotas” de alta energia (golpes de martelo) entre as matrizes. O impacto força o metal a fluir para dentro da cavidade da matriz, produzindo peças fortes e densas com um fluxo de grãos que segue o formato do componente.

Em termos práticos, o forjamento por queda é escolhido queo você precisa de alta resistência e resistência à fadiga em peças como chaves, bielas, componentes de eixo, ganchos ou suportes estruturais – especialmente em volumes médios a altos onde o custo da matriz pode ser amortizado.

Como funciona o forjamento em uma oficina típica

Embora as sequências exatas variem de acordo com o material e a geometria da peça, a maioria dos componentes forjados segue o mesmo fluxo de trabalho:

Etapas principais do processo

- Corte o material do tarugo/barra com um peso controlado (quanto mais próximo o peso, menos rebarbas e retrabalho).

- Aqueça o tarugo (o forjamento a quente geralmente ocorre no ~900–1250°C faixa dependendo da liga; alumínio e titânio usam janelas mais baixas específicas para ligas).

- Pré-forme o metal (geralmente em matrizes de borda/fulling) para distribuir o volume onde a peça precisa.

- Finalize a forja em uma matriz fechada com gotas repetidas até que a cavidade seja preenchida e se forme flash na linha de partição.

- Corte o flash (matrizes ou prensas de corte separadas) e, em seguida, normalize/trate termicamente conforme necessário.

- Limpe, jateie e usine superfícies críticas (furos, assentos de rolamentos, roscas) até a tolerância final.

A “queda” pode vir de um martelo de gravidade, martelo elétrico ou prensa de parafuso. Independentemente do tipo de máquina, o segredo é a deformação rápida e de alta tensão que compacta o metal e alinha sua microestrutura.

Por que as peças forjadas são geralmente mais fortes

O forjamento por queda melhora o desempenho mecânico principalmente através do fluxo controlado do metal:

Drivers de força práticos

- O fluxo do grão segue o formato da peça , o que muitas vezes aumenta a resistência à fadiga em comparação com uma peça totalmente usinada em barra onde o grão é cortado.

- Menor porosidade interna do que muitas peças fundidas porque o metal é comprimido plasticamente em vez de solidificado no local.

- Microestrutura refinada a partir de deformação e tratamento térmico controlado, melhorando a tenacidade e a consistência lote a lote.

Exemplo: Uma ferramenta manual forjada (como uma chave inglesa) pode tolerar ciclos repetidos de alto torque porque o fluxo de grãos envolve o cabo e a mandíbula, reduzindo o início de trincas em concentrações de tensão em comparação com uma ferramenta cortada de placa ou barra.

Forjamento vs. fundição vs. usinagem

O processo certo depende das metas de resistência, da geometria e do custo total no volume esperado. Esta comparação destaca compensações práticas.

| Método | Força e fadiga | Liberdade geométrica | Perfil de custo típico |

|---|---|---|---|

| Forjamento por queda | Alto; fluxo de grãos ajuda a fadiga | Moderado; precisa de rascunho e separação | Maior ferramental, menor volume por peça |

| Fundição | Varia; risco de porosidade em muitas ligas | Alto; formas internas complexas possíveis | O ferramental pode ser moderado; depende do processo |

| Usinagem de barra/placa | Boa resistência estática; fadiga depende do corte do grão | Muito alto; mais fácil para protótipos | Ferramentas baixas, maior tempo de ciclo por peça e refugo |

Uma regra prática útil: se uma peça sofrer impactos repetidos ou cargas cíclicas (ferramentas, transmissão automotiva, ferramentas de elevação), o forjamento por queda frequentemente ganha em durabilidade, mesmo que ainda precise de usinagem de acabamento.

Tipos comuns de forjamento por queda

O forjamento por queda é geralmente agrupado por configuração e temperatura da matriz. Conhecer a categoria ajuda a prever o acabamento superficial, as tolerâncias e as necessidades de pós-processamento.

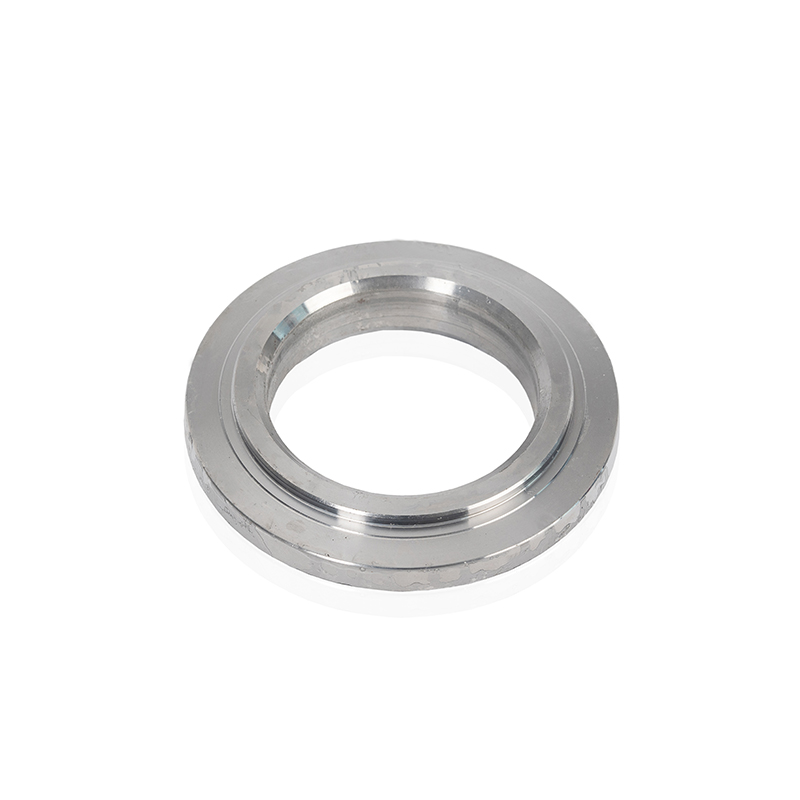

Matriz aberta vs. matriz fechada (matriz de impressão)

- Matriz aberta: O metal é moldado entre matrizes planas/simples; bom para eixos grandes e trabalhos de baixo volume, mas menos controle do formato da rede.

- Matriz fechada (matriz de impressão): O metal flui para uma cavidade; melhor para formatos repetíveis e execuções de produção.

Quente vs. quente vs. frio

- Forjamento a quente: Mais comum; matrizes mais fáceis de moldar e preencher, melhores para ligas resistentes e com maior deformação.

- Forjamento a quente: Temperatura intermediária; pode melhorar o controle dimensional e reduzir a incrustação em comparação ao forjamento a quente.

- Forjamento a frio: Melhor acabamento superficial e controle dimensional, mas deformação limitada e cargas de prensagem mais altas; frequentemente usado para fixadores e componentes pequenos.

Regras de projeto que fazem com que o forjamento seja bem-sucedido

Muitos problemas de forjamento resultam de problemas de preenchimento ou requisitos excessivos de acabamento. Essas regras de projeto reduzem desperdícios e custos.

Geometria e preenchimento

- Use filetes e raios generosos para evitar cantos afiados que restringem o fluxo do metal.

- Inclua ângulos de inclinação para que a peça se solte da matriz (maior inclinação geralmente significa ejeção mais fácil e maior vida útil da matriz).

- Posicione a linha de partição para minimizar cortes inferiores e reduzir a complexidade do corte.

- Equilibre transições de espessura; seções finas repentinas podem não ser preenchidas antes que o metal esfrie.

Tolerâncias e tolerâncias de usinagem

As peças forjadas são comumente produzidas em formatos quase perfeitos e depois usinadas onde a precisão é importante (assentos de rolamentos, furos, faces). Planejar antecipadamente o estoque de usinagem é fundamental: muito pouco estoque arrisca superfícies fora da tolerância; muito estoque aumenta o tempo de ciclo e o desperdício.

Verificações de qualidade e defeitos comuns

O forjamento por queda é robusto, mas defeitos podem ocorrer quando a temperatura, a lubrificação, o peso do tarugo ou o alinhamento da matriz se desviam. A detecção precoce de problemas evita a dispendiosa usinagem posterior de peças de sucata.

Defeitos típicos e o que eles significam

- Subpreenchimento (seções não preenchidas): Frequentemente causado por baixa temperatura do tarugo, energia insuficiente ou características excessivamente finas.

- Voltas/dobras: O metal dobra-se sobre si mesmo; ligados a um projeto deficiente de pré-formas ou a restrições de fluxo.

- Incompatibilidade na linha de partição: Morrer desalinhamento; aparece como uma etapa que aumenta o corte e a usinagem.

- Rachadura: Excesso de deformação em baixa temperatura ou controle deficiente da janela de liga/processo.

Métodos de inspeção comuns

- Verificações dimensionais com medidores/CMM para recursos críticos.

- Teste de partículas magnéticas ou corante penetrante para trincas superficiais (a aplicação depende da liga e das especificações).

- Testes ultrassônicos para descontinuidades internas em componentes críticos para a segurança.

- Verificação de dureza e microestrutura após tratamento térmico.

Geradores de custos e quando o forjamento vale a pena

O forjamento pode ser econômico, mas somente quando a peça e o volume justificam o ferramental e a configuração. Compreender os fatores de custo ajuda você a decidir rapidamente.

O que mais afeta o preço

- Complexidade do projeto da matriz: Mais recursos e cavidades mais profundas aumentam o custo e o desgaste da matriz.

- Controle de peso de material e tarugo: Tarugos mais pesados aumentam o custo do material; peso inconsistente aumenta a sucata.

- Flash e corte: Mais flash significa menor rendimento do material e mais manuseio.

- Pós-processamento: Tratamento térmico, jateamento e usinagem geralmente dominam o custo total de peças com tolerâncias restritas.

Uma diretriz prática de decisão

O forjamento por queda é normalmente uma escolha forte quando você precisa força repetível and alta vida em fadiga , e você espera quantidade suficiente para distribuir o custo do ferramental ao longo da execução. Para protótipos únicos ou cavidades internas altamente complexas, a usinagem ou fundição pode ser mais rápida e barata.

Conclusão

O forjamento por queda é o processo de moldar o metal por meio de repetidas quedas de martelo entre as matrizes, produzindo peças fortes e duráveis com fluxo de grãos favorável. É mais valioso para componentes e ferramentas de suporte de carga onde a resistência à fadiga é importante, especialmente quando o volume de produção pode justificar ferramentas de matriz e pós-processamento controlado.