Redefinido de precisão: Explorando os principais mecanismos de redutor de pressão de pureza ultra-alta

2025.02.24

2025.02.24

Notícias da indústria

Notícias da indústria

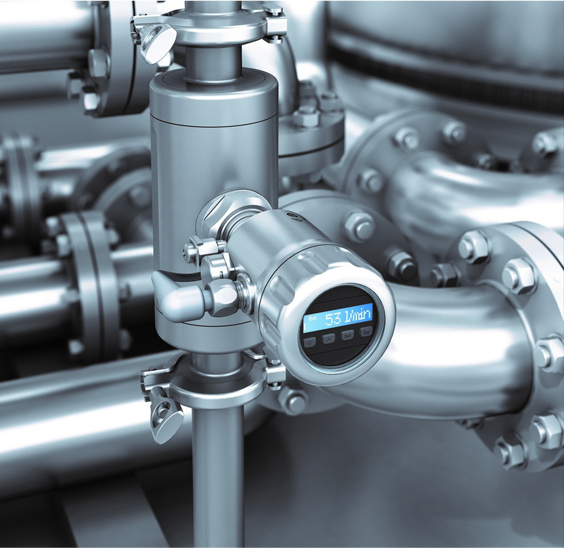

No coração desta precisão está o base de pressão de pressão de pureza ultra alta , um componente que desempenha um papel fundamental para garantir que os gases sejam entregues a pressões exatas com desvio mínimo. Mas o que torna esses dispositivos tão precisos? A resposta está em seus mecanismos internos-especificamente, a batalha entre projetos baseados em diafragma e de pistão-e como eles se traduzem em desempenho do mundo real.

Os redutores de pressão baseados em diafragma têm sido o padrão-ouro nas aplicações UHP, graças à sua sensibilidade e capacidade de manter tolerâncias rígidas. Esses sistemas dependem de um diafragma flexível, geralmente feito de materiais resistentes à corrosão, como aço inoxidável ou Hastelloy, para sentir e ajustar as mudanças de pressão. A capacidade de resposta do diafragma é incomparável, tornando -o ideal para processos, onde mesmo a menor flutuação na pressão do gás pode comprometer a qualidade do produto. Por exemplo, na deposição de vapor químico (DCV), onde filmes finos são depositados em bolachas com precisão atômica, um sistema à base de diafragma garante que o fluxo de gás permaneça estável e consistente. No entanto, há um problema: os diafragmas são propensos a fadiga ao longo do tempo, especialmente em aplicações de alto ciclo. Isso levanta questões importantes sobre a durabilidade e como os fabricantes podem mitigar riscos como ruptura ou deformação sem sacrificar o desempenho. Os engenheiros costumam abordar isso selecionando materiais com elasticidade superior ou incorporando seguros de falhas que alertam os operadores sobre possíveis problemas antes de aumentarem.

Por outro lado, os designs orientados a pistão oferecem um conjunto diferente de vantagens. Esses sistemas usam um mecanismo de pistão para regular a pressão, que tende a ser mais robusta e capaz de lidar com pressões de entrada mais altas em comparação aos modelos baseados em diafragma. Isso os torna particularmente adequados para aplicações envolvendo gases ou ambientes agressivos com flutuações de pressão significativas. Por exemplo, na gravação plasmática-um processo que usa gases reativos como flúor ou cloro para remover o material das bolachas semicondutoras-os redutores acionados por pistão fornecem a estabilidade necessária para manter taxas precisas de gravação. No entanto, o trade-off é que os pistões podem introduzir pequenos atrasos no tempo de resposta devido à sua natureza mecânica. Esse atraso, embora mínimo, pode ser uma preocupação nos processos que requerem ajustes instantâneos. Para neutralizar isso, os fabricantes estão cada vez mais integrando sistemas de feedback avançados em projetos orientados a pistão, permitindo a regulamentação de pressão em tempo quase real.

Falando em sistemas de feedback, a integração de tecnologias de ponta, como sensores piezoelétricos ou sensores de pressão baseados em MEMS, está revolucionando como os redutores de pressão da UHP operam. Esses sensores fornecem dados contínuos sobre os níveis de pressão, permitindo que os sistemas de controle de circuito fechado façam micro-ajustes em tempo real. Imagine um cenário em que um aumento repentino na pressão de entrada ameaça interromper um delicado processo de fotolitografia. Com um mecanismo de feedback avançado em vigor, as partes básicas dos redutores de pressão de pureza ultra-alta podem detectar a anomalia e estabilizar a saída dentro de milissegundos, garantindo que a camada fotorresista permaneça não contaminada. Obviamente, a implementação de tais sistemas não tem desafios. Gases reativos ou tóxicos, por exemplo, requerem sensores que podem suportar condições adversas sem degradação. Isso levou a inovações em revestimentos e materiais de sensores, aumentando ainda mais a confiabilidade desses sistemas.

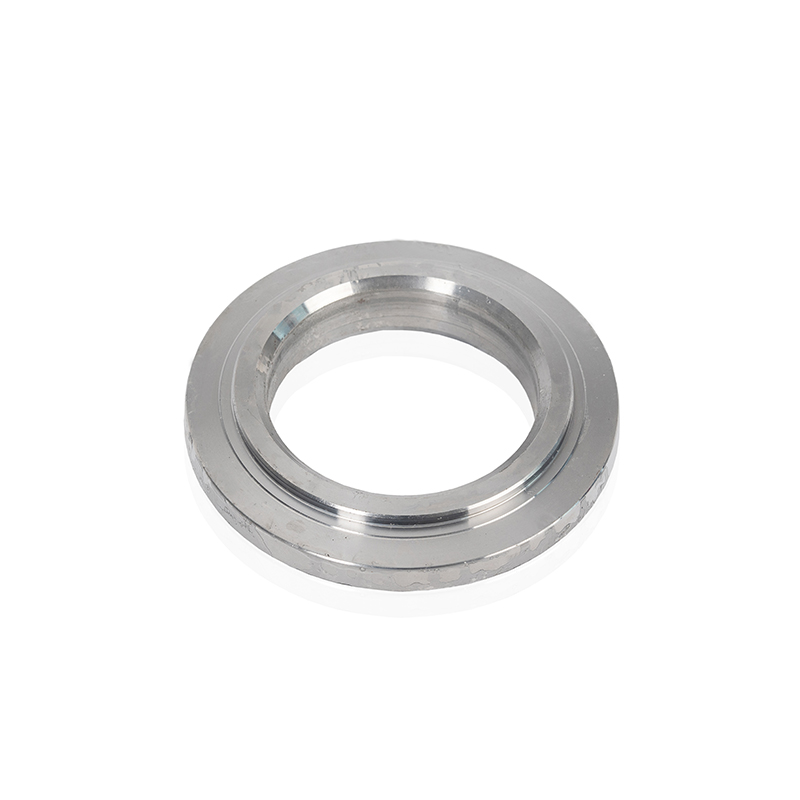

Mas vamos dar um zoom por um momento e considerar o quadro geral. Esteja você usando um design baseado em diafragma ou orientado a pistão, o objetivo final é o mesmo: fornecer gases com precisão e consistência incomparáveis. Conseguir isso requer não apenas o mecanismo certo, mas também uma compreensão profunda de como cada componente interage com os outros. Por exemplo, a escolha dos materiais de vedação-se as vedações de metal-metal ou juntas de elastômero-podem afetar significativamente o desempenho da base do redutor de pressão. Da mesma forma, o acabamento da superfície dos componentes internos deve ser otimizado para minimizar o atrito e a geração de partículas, garantindo que todo o sistema opere sem problemas.

Os mecanismos por trás dos redutores de pressão de pureza ultra-alta são uma prova da engenhosidade humana. Desde o delicado equilíbrio da flexibilidade do diafragma até a confiabilidade robusta dos sistemas acionados por pistão, cada design traz seus próprios pontos fortes para a mesa. E com avanços nos sistemas de feedback e tecnologia de sensores, esses dispositivos estão se tornando mais inteligentes e mais receptivos do que nunca. Portanto, esteja você trabalhando em fabricação de semicondutores, produtos farmacêuticos ou biotecnologia, uma coisa é clara: a base do redutor de pressão de pureza ultra-alta é o herói desconhecido da engenharia de precisão. Ao dominar seus mecanismos, desbloqueamos novas possibilidades de inovação e excelência em indústrias onde a perfeição não é negociável.